Tìm hiểu quy trình sản xuất băng keo tại nhà máy

Nội dung bài viết

Băng keo là chất kết dính có vai trò quan trọng trong y tế, văn phòng phẩm trường học, xây dựng - sửa chữa và đóng gói bao bì. Tìm hiểu quy trình sản xuất băng keo với 6 bước tiêu chuẩn trong các nhà máy hiện nay để nắm được những nguyên liệu cần chuẩn bị khi sản xuất các loại băng keo và cách thức kiểm định chất lượng băng dính trước khi phân phối đến tay người dùng.

Chuẩn bị nguyên liệu và máy móc để sản xuất băng dính

Quy trình chuẩn bị nguyên liệu cho sản xuất băng keo giấy đòi hỏi một hệ thống vận chuyển hiệu quả và các nhà cung cấp đáng tin cậy để đảm bảo nguyên liệu đến đúng lúc và chất lượng. Các nguyên liệu chính bao gồm:

- Chất keo dính như polypropylene, polyvinyl axetat, cao su tổng hợp,...

- Lớp nền bằng vải dệt hoặc giấy bìa cứng.

- Lớp phủ bên ngoài từ nhựa PE hoặc giấy sợi tổng hợp.

- Dung môi hoặc chất phụ gia.

Trong quá trình sản xuất, những nguyên liệu này được trộn với nhau theo tỷ lệ cụ thể. Đối với băng keo màu, chất màu được thêm vào hỗn hợp trước khi được nghiền nhỏ và cuộn thành những cuộn "khổng lồ". Mỗi lô sản xuất khoảng 27 cuộn này, sau đó được cắt thành các cuộn nhỏ có kích thước tiêu chuẩn.

Hệ thống dây chuyền sản xuất bao gồm các thiết bị như máy phân phối băng tự động, máy cắt băng, bộ phân bổ cốt lõi, thiết bị loại bỏ màng co, máy cắt lõi, máy nén, và máy phục hồi cuộn. Nhờ vào đồng bộ hóa thiết bị này, dây chuyền sản xuất băng keo giấy tạo ra các sản phẩm đạt tiêu chuẩn chất lượng cao.

Quy trình sản xuất băng keo trong nhà máy

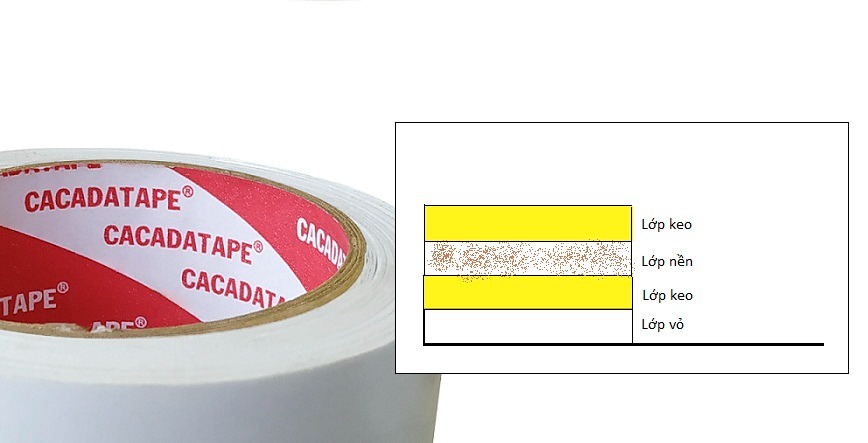

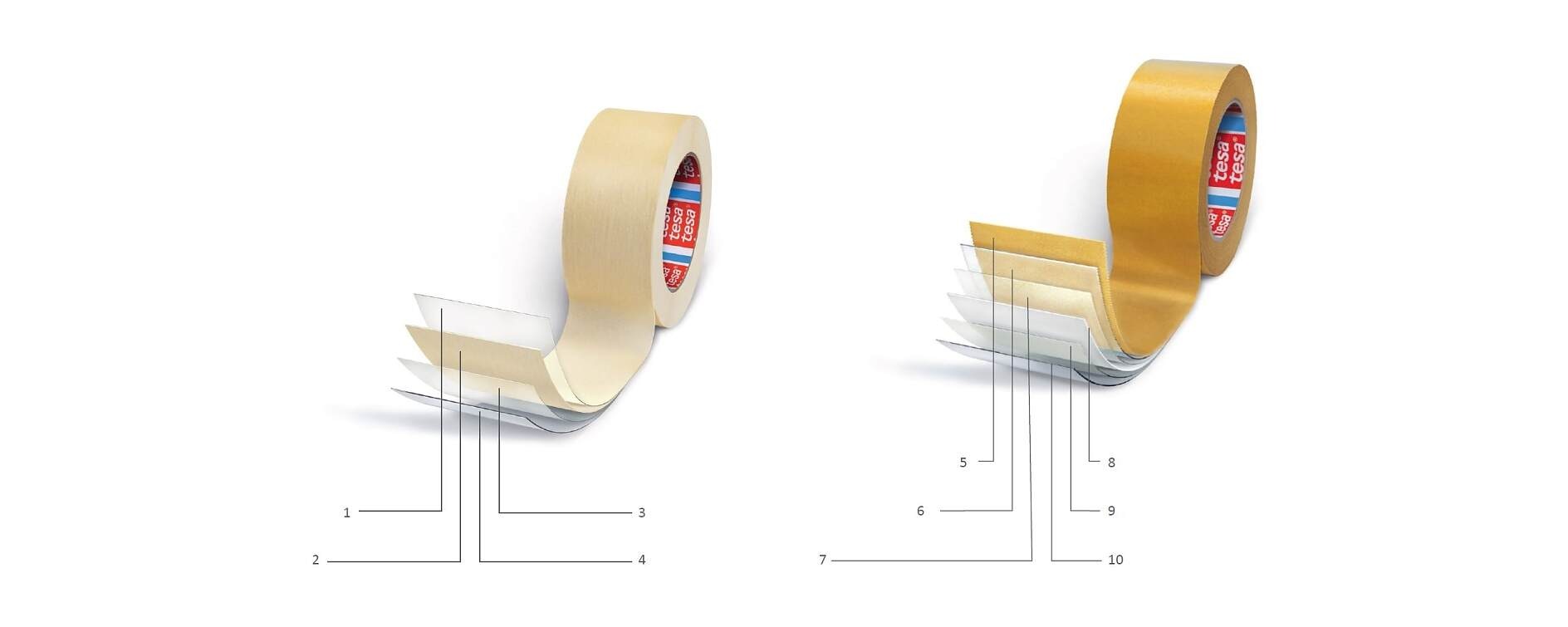

Băng keo là một sản phẩm đa năng được sử dụng để gắn giữ các vật dụng, đóng gói, sửa chữa hoặc bọc hàng. Cấu tạo băng dính gồm hai thành phần chính là lớp nền và lớp keo. Lớp nền cung cấp độ bền, độ dẻo dai và khả năng chống chịu nhiệt độ, trong khi lớp keo cung cấp khả năng bám dính.

Quy trình sản xuất băng dính gồm các bước sau:

Bước 1: Chọn và chuẩn bị lớp nền

- Chọn loại lớp nền phù hợp với các tính chất mong muốn của băng keo (độ bền, độ dẻo dai, khả năng chống chịu nhiệt độ,...). Các loại lớp nền phổ biến bao gồm giấy, màng nhựa, vải, xốp, giấy bạc và sợi thủy tinh.

- Tùy thuộc vào loại lớp nền, có thể cần xử lý bề mặt để cải thiện khả năng bám dính của keo. Điều này có thể bao gồm các xử lý hóa học hoặc vật lý.

- Đối với một số sản phẩm băng keo chuyên dụng như băng keo chống thấm, băng keo cách nhiệt, băng keo y tế,... lớp nền có thể được sản xuất theo yêu cầu để đáp ứng các yêu cầu cụ thể, chẳng hạn như độ trong suốt cao hoặc màu sắc cụ thể.

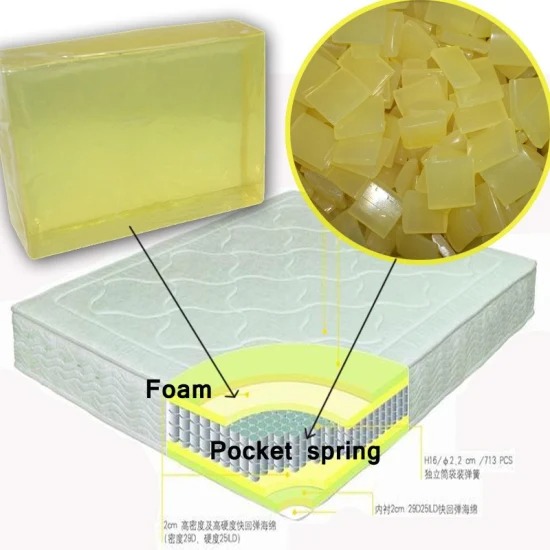

Bước 2: Sản xuất keo

- Các loại keo khác nhau được sản xuất dựa trên các tính chất và mục đích sử dụng của băng dính, phổ biến gồm có:

- Keo acrylic: Có khả năng chống chịu môi trường tuyệt vời và thời gian đóng rắn nhanh.

- Nhựa epoxy: Độ bền cao và co ngót thấp, được biết đến với khả năng chống chịu hóa chất hoặc các tác động ăn mòn của môi trường.

- Keo gốc cao su: Tạo liên kết cực kỳ linh hoạt, thường dựa trên các hợp chất butadiene-styrene, butyl, polyisobutylene hoặc nitrile.

- Keo silicone: Khả năng đàn hồi tốt và chống chịu nhiệt độ rất cao.

- Keo polyurethane và isocyanate: Cung cấp thêm độ linh hoạt, khả năng chống va đập và độ bền.

- Keo được sản xuất bằng cách điều chỉnh độ nhớt và thêm bất kỳ chất phụ gia cần thiết nào.

Bước 3: Phủ lớp keo lên lớp nền

- Lớp nền băng keo sẽ được cuộn ra từ một cuộn lớn và đưa qua máy phủ.

- Phủ lớp nền lên trên lớp keo mỏng bằng nhiều phương pháp khác nhau tùy thuộc vào tính chất và cơ chế hoạt động của keo:

- Keo dung môi: Keo được hòa tan trong dung môi và được phủ, sau đó dung môi được bay hơi.

- Keo nước: Có thể hòa tan trong nước và nước được bay hơi sau khi phủ lớp nền.

- Keo nóng chảy: Keo được đun nóng thành dạng lỏng và được phủ.

- Lớp nền được phủ keo sau đó được sấy khô để loại bỏ bất kỳ dung môi hoặc nước còn sót lại.

Bước 4: Ép thêm lớp lót (tùy chọn)

- Đối với keo PSA (keo dính nhờ lực tác động), một lớp lót sẽ được áp lên bề mặt lớp keo để ngăn băng keo dính vào chính nó trước khi sử dụng. Lớp lót có thể làm từ giấy hoặc màng nhựa phủ chất giải phóng silicone.

Bước 5: Cuộn và cắt

- Lớp nền sau khi được phủ keo thì cuộn lại thành một cuộn lớn.

- Dùng lưỡi cắt công nghiệp cắt các cuộn băng keo lớn này thành các cuộn nhỏ hơn có chiều rộng theo mong muốn.

Bước 6: Kiểm soát chất lượng

- Băng dính thành phẩm trước khi được phân phối ra thị trường sẽ được các kỹ thuật viên kiểm tra xem có bị lỗi phủ không đều, cuộn không chặt gây bong bóng hoặc bị rách hay không.

- Ngoài ra bộ phận kiểm định sẽ test thử độ bám dính, độ bền kéo và các tính chất vật lý khác để đảm bảo băng keo thành phẩm đáp ứng các tiêu chuẩn về chất lượng.

Bước 7: Đóng gói và dán nhãn

- Các cuộn băng dính thành phẩm được đóng gói trong hộp hoặc các thùng chứa khác để vận chuyển.

- Mỗi gói sẽ dán nhãn liệt kê các thông tin như loại băng dính, kích thước và nhà sản xuất.

Lưu ý khi thực hiện quy trình sản xuất băng keo

- Một số loại băng dính yêu cầu các bước xử lý bổ sung sau khi cắt, chẳng hạn như phủ thêm một lớp keo thứ hai đối với băng dính hai mặt.

- Mỗi loại băng dính cụ thể có thể ứng dụng các kỹ thuật sản xuất chuyên biệt, chẳng hạn như quy trình sản xuất băng dính điện, hay sản xuất băng dính trong suốt yêu cầu môi trường phòng sạch để tránh bụi bẩn và các tạp chất khác làm giảm độ trong suốt của băng dính.

- Các nhà sản xuất băng keo luôn nỗ lực liên tục đầu tư vào nghiên cứu và phát triển để cải thiện quy trình sản xuất của họ. Điều này bao gồm việc phát triển các loại keo mới, các phương pháp phủ keo mới và các hệ thống sản xuất tự động hóa. Bởi vậy, quy trình sản xuất băng dính mỗi năm có thể có những cập nhật mới, cần theo dõi thường xuyên để bắt kịp xu hướng.

Bình luận về Tìm hiểu quy trình sản xuất băng keo tại nhà máy

Quản trị viênQuản trị viên

Xin chào quý khách. Quý khách hãy để lại bình luận, chúng tôi sẽ phản hồi sớm